Алмазні полірувальні диски: повний посібник з характеристик, технологій, переваг та використання

Що таке алмазні полірувальні диски?

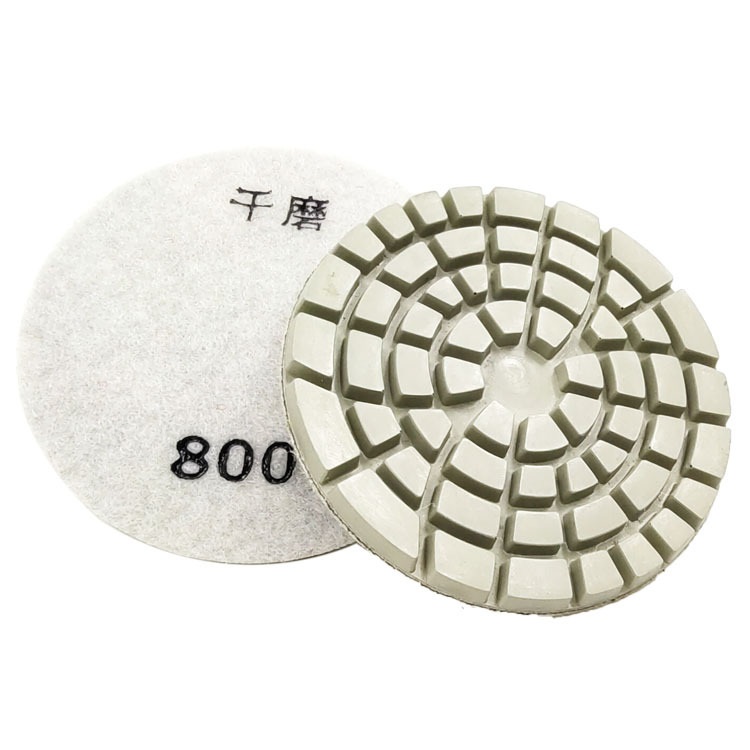

Алмазні полірувальні диски – це гнучкі або жорсткі абразивні інструменти з алмазним зерном, призначені для полірування твердих, неметалевих та металевих поверхонь. Алмазні частинки – синтетичні (найпоширеніші) або натуральні – зв’язані з підкладкою (наприклад, смолою, піною або волокном) у точному візерунку, що дозволяє дискові видаляти недоліки поверхні (подряпини, матовість) та створювати глянцеве, рівне покриття.

На відміну від шліфувальних кругів (які зосереджені на наданні форми), полірувальні диски пріоритетно надають поверхні шліфування: вони працюють, поступово стираючи верхній шар матеріалу, починаючи з грубого зерна для згладжування глибоких подряпин і переходячи до дрібного зерна для високоглянцевого блиску. Цей багатоетапний процес забезпечує однорідність і запобігає пошкодженню делікатних поверхонь.

Основні характеристики алмазних полірувальних колодок

Алмазні полірувальні диски виділяються серед інших полірувальних інструментів завдяки чотирьом ключовим характеристикам, які визначають їхню продуктивність:

1. Алмазне зерно: основа полірувальної сили

Алмазне зерно робить ці диски ефективними — його твердість за шкалою Мооса, що становить 10 балів (найвища можлива), дозволяє їм справлятися з матеріалами до 9 балів за шкалою Мооса (наприклад, граніт, кварц, сапфір).

- Розміри зернистості: Поліровальні диски бувають різних розмірів, кожен з яких призначений для певного етапу полірування:

- Груба зернистість (50–200): Видаляє глибокі подряпини, нерівності або шорсткі поверхні (наприклад, згладжує щойно оброблений камінь).

- Середня зернистість (400–800): Покращує поверхню, усуваючи грубі подряпини та готуючи її до блиску.

- Дрібна зернистість (1000–3000): створює ледь помітний блиск, ідеально підходить для «матового» або «атласного» покриття.

- Ультрадрібна зернистість (5000–10 000): Забезпечує дзеркальний блиск (ідеально підходить для стільниць, ювелірних виробів або оптичних компонентів).

- Розподіл зернистості: Високоякісні диски мають рівномірно розташовані алмазні частинки (часто у формі сітки або спіралі), що забезпечує рівномірне полірування та запобігає утворенню «гарячих точок» (ділянок, де зернистість скупчується та пошкоджує поверхню).

2. Матеріал підкладки: гнучкість та довговічність

Підкладка (основа подушки) визначає, наскільки добре подушка прилягає до поверхонь і як довго вона служить. До поширених матеріалів підкладки належать:

| Тип підкладки | Ключові риси | Найкраще для |

|---|---|---|

| Смола-волокно | Жорсткий, але легкий, чудово підходить для плоских поверхонь (наприклад, стільниць) | Обробка каменю, полірування бетону |

| Піна | Гнучкий, адаптується до криволінійних або нерівних поверхонь (наприклад, країв раковини) | Сантехніка, декоративний камінь, автомобільні запчастини |

| На липучці | Легко кріпиться/знімається з полірувальних машин, багаторазово використовується з різною зернистістю | Проекти «зроби сам», дрібне полірування (наприклад, підфарбовування плитки) |

| Гумова підкладка | Водостійкий, міцний для мокрого полірування | Зовнішні проекти (наприклад, плити для патіо), полірування скла |

3. Тип зв'язку: утримує зернистість на місці

Зв'язка (клей, який кріпить алмазне зерно до основи) впливає на термін служби диска, швидкість полірування та сумісність з матеріалами. Використовуються три основні типи зв'язки:

- Смоляний зв'язок: Найпоширеніший — забезпечує швидке полірування, низьке тепловиділення та добре працює з каменем, керамікою та склом. Ідеально підходить для вологого або сухого використання.

- Металева зв'язка: міцна, повільно зношується та призначена для надзвичайно твердих матеріалів (наприклад, кварциту, бетону з заповнювачем). Найкраще підходить для мокрого полірування (зменшує засмічення).

- Вітрифікований зв'язок: термостійкий та жорсткий, ідеально підходить для високошвидкісного полірування металів (наприклад, алюмінію, нержавіючої сталі) або промислової кераміки. Менш поширений для споживчого використання.

4. Дизайн мокрого та сухого полірування

Багато алмазних дисків розроблені для вологого або сухого використання (деякі підходять для обох), з конструкційними налаштуваннями для оптимізації продуктивності:

- Полірувальні диски для мокрого полірування: мають дренажні отвори для відведення води, що охолоджує диск, зменшує пил та змиває сміття (важливо для каменю або бетону).

- Полірувальні губки для сухого полірування: мають пористу основу для уловлювання пилу та запобігання перегріву. Ідеально підходять для робіт у приміщенні, де використання води непрактичне (наприклад, полірування плиткової підлоги в обробленому приміщенні).

Технічні характеристики, які слід знати

Вибираючи алмазний полірувальний диск, враховуйте ці технічні характеристики, щоб він відповідав вашому проекту:

- Розмір подушки: від 3 дюймів (маленькі ручні поліролі) до 7 дюймів (промислові поліролі для підлоги). Менші подушки призначені для точної роботи (наприклад, ювелірні вироби), тоді як більші подушки покривають більшу площу (наприклад, кухонні стільниці).

- Швидкість полірування: вимірюється в об/хв (обертаннях за хвилину). Більшість дисків найкраще працюють при 1000–3000 об/хв:

- Грубе зерно: Зменште кількість обертів (1000–1500), щоб уникнути пошкодження поверхні.

- Дрібне зернистість: Вищі оберти (2000–3000) для гладкого блиску.

- Щільність алмазного зерна: виражається в «каратах на подушечку» (вище = більше зернистості). Для твердих матеріалів (граніт) оберіть 5–10 каратів; для м’якших матеріалів (мармур) достатньо 3–5 каратів.

- Товщина: зазвичай 3–5 мм. Товстіші прокладки (5 мм) служать довше, тоді як тонші прокладки (3 мм) є більш гнучкими для криволінійних поверхонь.

Основні переваги алмазних полірувальних дисків

Порівняно з традиційними полірувальними інструментами (наприклад, наждачним папером, фетровими дисками), алмазні полірувальні диски пропонують п'ять неперевершених переваг:

1. Чудова якість обробки

Твердість алмазу дозволяє йому згладжувати навіть найменші недоліки поверхні, що призводить до обробки, яку неможливо отримати за допомогою інших абразивів. Наприклад, алмазний диск із зернистістю 10 000 може зробити гранітні стільниці блискучими настільки яскраво, що вони відбивають світло, чого ніколи не зможе досягти наждачний папір (максимальна зернистість ~400).

2. Швидший час полірування

Алмазне зерно прорізає матеріал ефективніше, ніж синтетичні абразиви. Полірування гранітної стільниці алмазними дисками займає на 50–70% менше часу, ніж використання наждачного паперу: грубе зерно швидко видаляє подряпини, а дрібне зерно очищує поверхню без повторних проходів.

3. Довший термін служби

Алмазне зерно зношується з часткою швидкості, що буває у оксиду алюмінію або карбіду кремнію. Одна алмазна підкладка може відполірувати 50–100 квадратних футів каменю (залежно від зернистості) перед заміною — порівняно з лише 5–10 квадратними футами наждачного паперу. Це зменшує витрати на інструмент та час простою.

4. Універсальність у різних матеріалах

Алмазні полірувальні диски працюють практично на будь-якій твердій поверхні, що усуває необхідність використання кількох інструментів:

- Натуральний камінь (граніт, мармур, кварцит)

- Штучний камінь (кварц, тверда поверхня)

- Кераміка та порцеляна (плитка, раковини)

- Скло (двері душових кабін, стільниці)

- Метали (алюміній, нержавіюча сталь, титан)

- Бетон (підлоги, стільниці, статуї)

5. Зменшення пошкодження поверхні

На відміну від жорстких абразивів, які можуть подряпати або відколювати делікатні матеріали (наприклад, мармур), алмазні диски видаляють матеріал поступово та рівномірно. Їх контрольований розподіл зерна та конструкція, що розсіює тепло, запобігають «завихренням» або «травленню» — поширеним проблемам із дешевшими полірувальними інструментами.

Реальне застосування алмазних полірувальних дисків

Алмазні полірувальні диски використовуються в безлічі галузей промисловості та DIY-проектів. Ось найпоширеніші випадки використання:

1. Обробка каменю (професійна)

- Стільниці: диски на основі з волокнистої смоли (зернистість 50–10 000) полірують гранітні, кварцові та мармурові стільниці до високого блиску. Для зменшення пилу та охолодження каменю краще використовувати мокре полірування.

- Пам'ятники та статуї: Металеві скріплені прокладки згладжують шорсткий камінь (наприклад, вапняк, пісковик) та уточнюють складні деталі, не пошкоджуючи різьблені поверхні.

2. Будівництво та підлогові покриття

- Бетонні підлоги: Великі (7-дюймові) сухі або вологі диски полірують бетонні підлоги в комерційних будівлях (офіси, магазини роздрібної торгівлі) до гладкого, сучасного вигляду. Грубозернисті диски видаляють плями, а дрібнозернисті створюють блиск.

- Укладання плитки: Губки на липучках (зернистість 400–1000) підправляють краї плитки або ремонтують подряпини на порцелянових чи керамічних підлогах — ідеально підходить для тих, хто самостійно встановлює плитку.

3. Автомобільна та аерокосмічна промисловість

- Автомобільні деталі: Поролонові диски полірують алюмінієві диски, оздоблення з нержавіючої сталі або компоненти з вуглецевого волокна до дзеркального блиску. Сухі диски використовуються, щоб запобігти пошкодженню електричних деталей водою.

- Аерокосмічні компоненти: Подушки з керамічного покриття полірують титанові або композитні деталі (наприклад, крила літаків), щоб забезпечити плавний потік повітря та зменшити тертя.

4. Скляна та оптична промисловість

- Скляні стільниці/двері душових кабін: Вологі підкладки зі смолою (зернистість 800–3000) видаляють подряпини зі скла та створюють прозоре покриття без розводів. Дренажні отвори запобігають утворенню водяних плям.

- Оптичні лінзи: Ультратонкі (5000–10 000 грит) натуральні алмазні диски полірують лінзи камер, окуляри або дзеркала телескопів до досягнення ідеальної оптичної чіткості.

5. Проекти «зроби сам» та хобі

- Виготовлення ювелірних виробів: Невеликі (3-дюймові) дрібнозернисті подушечки полірують дорогоцінні камені (сапфіри, рубіни) або металеві оправи (срібло, золото) для посилення блиску.

- Ремонт будинку: майстри-аматори використовують сухі губки для реставрації старих мармурових камінів, полірування бетонних стільниць або підфарбовування плиткових фартухів — професійне обладнання не потрібне.

Як вибрати правильну алмазну полірувальну подушку

Виконайте такі кроки, щоб вибрати ідеальну подушечку для вашого проекту:

- Визначте матеріал: для твердих матеріалів (граніт, кварц) потрібні металеві або смоляні зв'язки; для м'яких матеріалів (мармур, скло) потрібні смоляні зв'язки.

- Визначення фінішної обробки: матова = 400–800 грит; атласна = 1000–2000 грит; дзеркальна = 5000–10 000 грит.

- Оберіть вологе/сухе прибирання: вологе для зовнішніх робіт/кам’яних робіт (зменшує кількість пилу); сухе для внутрішніх робіт/плиткової обробки (без забруднень водою).

- Підходить для вашої полірувальної машини: переконайтеся, що розмір диска та показник обертів відповідають вашому інструменту (наприклад, 5-дюймовий диск для ручної полірувальної машини зі швидкістю 2000 обертів за хвилину).

Час публікації: 07 вересня 2025 р.